Máy phun sương phun nước hoa nổi 15mm là loại bình xịt nước hoa có thiết kế ngắn, thường được sử dụng cho những chai nước hoa xách tay hoặc dung tích nhỏ. Đầu bơm của nó có đường kính 15mm và được trang bị chức năng phun sương chính xác, có thể phun sương nước hoa mịn đều, giúp hương thơm bền hơn và lan đều trên da hoặc quần áo. Cấu trúc ngắn không chỉ đẹp mà còn dễ mang theo, thích hợp để bỏ vào túi hoặc túi xách mỹ phẩm nhỏ, và bổ sung hương thơm bất cứ lúc nào. Bình phun thường được làm bằng vật liệu chất lượng cao để đảm bảo độ bền và bịt kín để tránh rò rỉ chất lỏng. Nó được sử dụng rộng rãi trong bao bì nước hoa, nước thơm và các sản phẩm khác.

Là thành phần cốt lõi của chai nước hoa di động, vấn đề mùi sót lại của vòi phun ngắn bơm phun sương nước hoa uốn 15mm ảnh hưởng trực tiếp đến chất lượng sản phẩm và trải nghiệm người dùng. Mùi hôi có thể đến từ dư lượng vật liệu, ô nhiễm thuốc thử hóa học hoặc lỗi quy trình trong quy trình sản xuất, những vấn đề này cần được tránh một cách hiệu quả thông qua kiểm soát toàn bộ quy trình.

Độ tinh khiết của nguyên liệu là cơ sở để tránh mùi hôi. Đối với các bộ phận cốt lõi của vòi uốn 15mm, chẳng hạn như thân bơm bằng nhôm, chốt và vòng đệm bằng nhựa, các vật liệu đáp ứng tiêu chuẩn cấp thực phẩm hoặc cấp mỹ phẩm phải được sàng lọc nghiêm ngặt. Các bộ phận dập nhôm nên sử dụng nhôm có độ tinh khiết cao để tránh tạp chất tạo ra mùi trong quá trình xử lý tiếp theo; Nguyên liệu thô ép phun tốt nhất nên chọn PP hoặc PE cấp y tế đã được khử khí để đảm bảo rằng bản thân nhựa không chứa các hợp chất hữu cơ dễ bay hơi (VOC).

Việc phát hiện mùi là cần thiết trước khi đưa nguyên liệu vào kho. Thông qua đánh giá khứu giác và phân tích sắc ký khí khối phổ (GC-MS), nguy cơ mùi của chính vật liệu sẽ được kiểm tra. Đối với vật liệu nhôm, có thể tiến hành làm sạch bằng kiềm trước để loại bỏ lớp oxit bề mặt và vết dầu; Các hạt nhựa cần được sấy khô ở nhiệt độ 80-120oC trong 4-6 giờ trước khi ép phun để loại bỏ hoàn toàn độ ẩm và các chất bay hơi monome còn sót lại để tránh mùi hôi trong quá trình ép phun ở nhiệt độ cao.

Công đoạn dập và tạo hình nhôm

Việc lựa chọn chất bôi trơn là rất quan trọng trong quá trình dập nhôm. Chất bôi trơn không mùi cấp thực phẩm phải được sử dụng để tránh mùi dầu khoáng còn sót lại của chất bôi trơn công nghiệp truyền thống. Sau khi dán tem, làm sạch bằng siêu âm (nhiệt độ nước 60-70oC, thêm chất tẩy rửa trung tính) ngay lập tức được sử dụng để loại bỏ vết dầu trên bề mặt, sau đó rửa sạch bằng nước khử ion hơn 3 lần sau khi làm sạch để đảm bảo không còn cặn chất tẩy rửa. Các bộ phận bằng nhôm đã được làm sạch cần được sấy khô trong xưởng sạch (nhiệt độ 80oC) để tránh tạp chất.

Quá trình ép phun

Thùng của máy ép phun cần được làm sạch thường xuyên. Trước mỗi lần thay đổi nguyên liệu thô, cần rửa sạch bằng vật liệu làm sạch đặc biệt trong 3-5 chu kỳ để loại bỏ các vật liệu cũ còn sót lại và các sản phẩm luyện cốc. Nhiệt độ khuôn phải được kiểm soát trong phạm vi hợp lý (chẳng hạn như nhiệt độ khuôn vật liệu PP 50-60oC) để tránh sự phân hủy nguyên liệu thô và tạo ra mùi do quá nóng cục bộ. Các bộ phận nhựa sau khi ép phun phải được chuyển đến khu vực không có bụi ngay sau khi làm nguội và hoàn thiện để tránh tiếp xúc với các nguồn gây mùi như khói dầu, bụi trong môi trường nhà xưởng.

Quá trình xử lý bề mặt

Khi oxy hóa vật liệu nhôm, hãy sử dụng chất lỏng anodizing thân thiện với môi trường và tránh sử dụng các chất phụ gia có chứa kim loại nặng hoặc các thành phần dễ bay hơi. Việc xử lý bịt kín sau quá trình oxy hóa cần sử dụng phương pháp đun sôi nước khử ion (nhiệt độ 95-100oC, thời gian 20-30 phút) để đảm bảo các lỗ của màng oxit được đóng hoàn toàn và ngăn chất điện phân còn sót lại tỏa ra mùi. Đối với các bộ phận cần mạ, độ chân không phải được đảm bảo ≥1×10⁻³Pa trong quá trình phủ chân không để tránh các khí tạp chất trộn vào lớp màng. Sau khi phủ, nó cần được làm nguội đến nhiệt độ phòng trong môi trường chân không trước khi lấy ra ngoài để giảm sự bám dính của các chất ô nhiễm.

Quy trình lắp ráp tự động

Xưởng lắp ráp cần duy trì nhiệt độ ổn định (20-25oC), độ ẩm ổn định (40%-60%), sử dụng bộ lọc không khí hiệu suất cao (HEPA) để lọc không khí tránh sự xâm nhập của mùi hôi môi trường. Chất bôi trơn và chất kết dính dùng để lắp ráp phải là sản phẩm không mùi, dùng cho thực phẩm và phải được kiểm soát chặt chẽ về số lượng. Chất kết dính dư thừa phải được lau sạch bằng vải không bụi nhúng vào cồn isopropyl (loại thực phẩm). Sau khi lắp ráp, việc niêm phong khóa được kiểm tra bằng thiết bị tự động (chẳng hạn như kiểm tra áp suất không khí, áp suất 0,2-0,3MPa, duy trì áp suất trong 30 giây) để đảm bảo không có mùi sót lại trong khe hở.

Quá trình làm sạch nhiều giai đoạn

Sản phẩm sau khi lắp ráp cần trải qua 3 cấp độ làm sạch: cấp 1 là làm sạch siêu âm bằng nước khử ion (tần số 40kHz, thời gian 5 phút) để loại bỏ bụi bề mặt; cấp độ thứ hai là ngâm trong cồn thực phẩm 75% trong 3 phút để diệt vi sinh vật và hòa tan cặn hữu cơ; cấp thứ ba được rửa sạch bằng nước siêu tinh khiết và sau đó sấy khô bằng không khí nóng trong khu vực sạch cấp 100 (nhiệt độ 50-60oC, tốc độ gió 1-2m/s) để tránh ô nhiễm thứ cấp.

Tiêu chuẩn và phương pháp phát hiện mùi

Thiết lập cơ chế phát hiện kép: kiểm tra cảm quan được thực hiện bởi 3-5 chuyên gia được đào tạo để tiến hành đánh giá khứu giác của sản phẩm trong môi trường không có gió (cách sản phẩm 10-15cm, thời gian ngửi 3 giây) để xác định xem có mùi hay không; thử nghiệm thiết bị được thực hiện bằng sắc ký khí khoảng trống (HS-GC) để phân tích các thành phần dễ bay hơi, yêu cầu tổng hàm lượng VOC phải ≤0,1mg/m³. Những sản phẩm không đạt yêu cầu kiểm tra cần được đưa trở lại quy trình làm sạch để xử lý lại cho đến khi đạt tiêu chuẩn.

Trong quá trình sản xuất, cần ghi lại các thông số của từng mắt xích (như thời gian làm sạch, nhiệt độ, kết quả kiểm tra, v.v.) và lập hồ sơ chất lượng để theo dõi. Thường xuyên bảo trì thiết bị, chẳng hạn như vệ sinh bể siêu âm và thay thế bộ phận lọc, để đảm bảo rằng không còn cặn mùi trong thiết bị. Đồng thời, thông qua FMEA (phân tích hiệu ứng và chế độ lỗi), xác định các điểm nguy cơ tiềm ẩn về mùi, chẳng hạn như nguyên liệu thô còn sót lại trong khe hở khuôn, sự lão hóa của chất lỏng tẩy rửa, v.v., và đưa ra các biện pháp phòng ngừa trước.

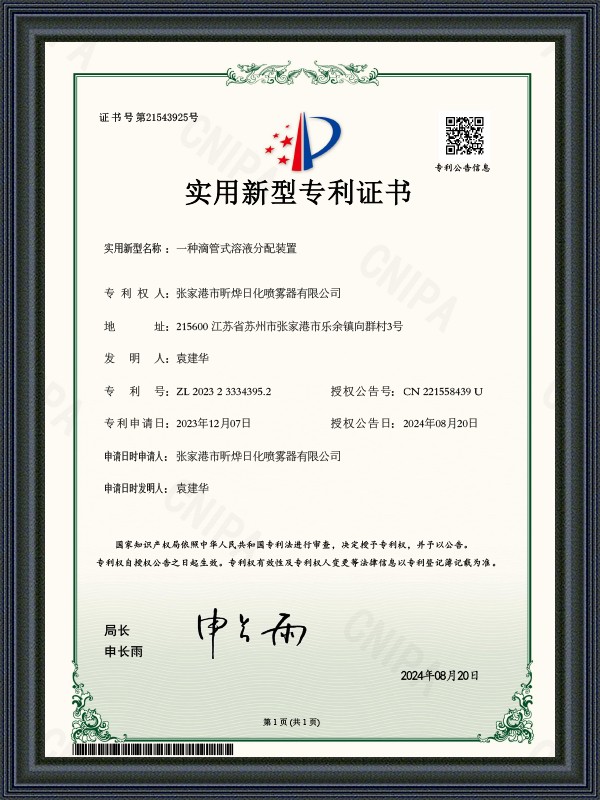

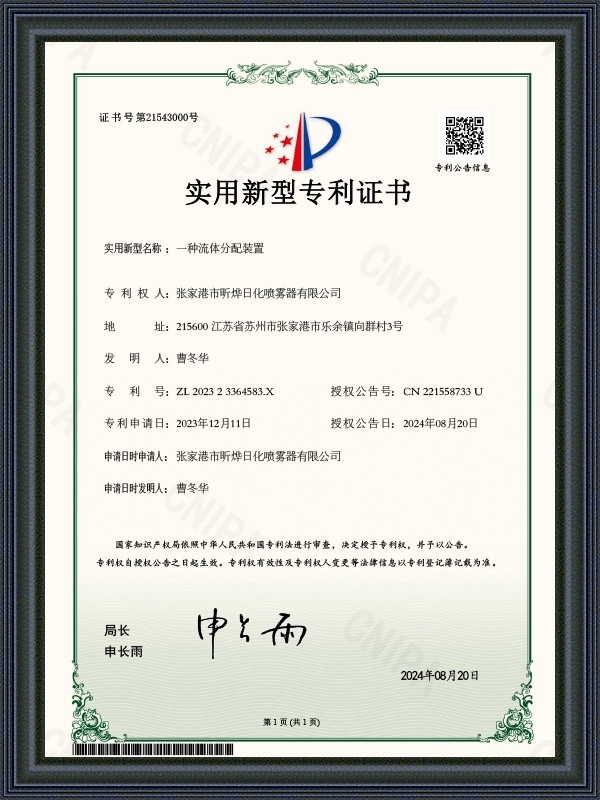

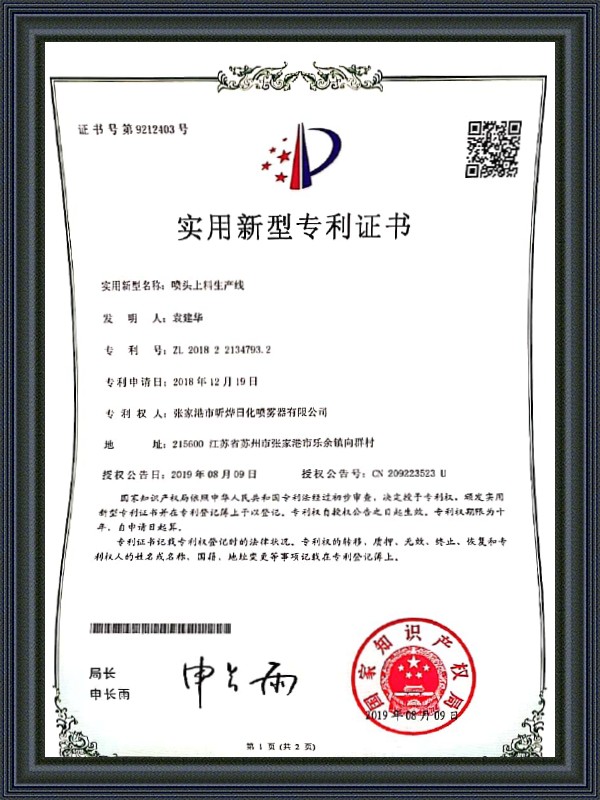

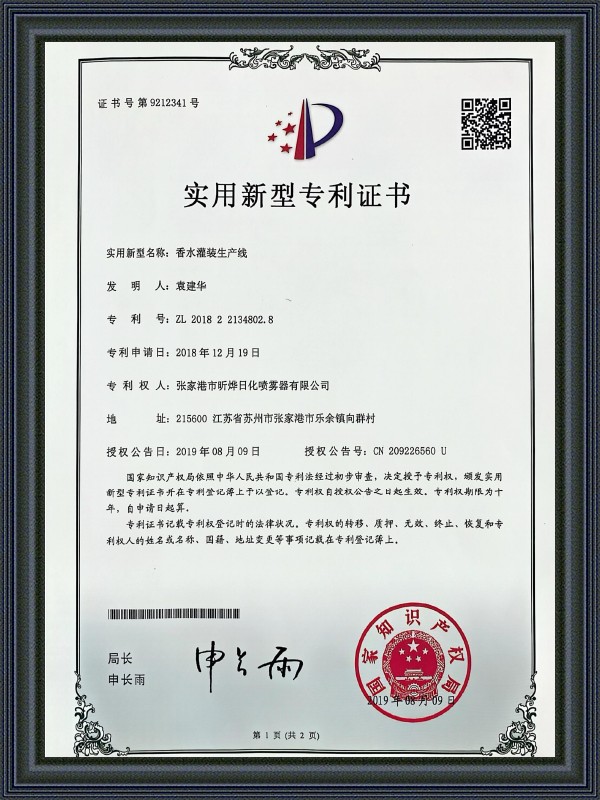

Trong quá trình sản xuất vòi phun dòng 15mm, Zhangjiagang XinYe Chemical Sprayer Co., Ltd dựa vào lợi thế của dây chuyền công nghiệp hoàn chỉnh để đạt được khả năng kiểm soát toàn bộ quy trình từ phát triển khuôn mẫu đến lắp ráp tự động. Xưởng khuôn độc lập của nó có thể đảm bảo độ chính xác của khuôn và giảm góc chết của cặn nguyên liệu thô; thiết bị kiểm tra và làm sạch tự động tiên tiến, kết hợp với các yêu cầu của hệ thống chất lượng ISO9001-2008, mang lại sự đảm bảo đáng tin cậy cho việc kiểm soát mùi, để sản phẩm luôn có thể duy trì chất lượng sạch và không có mùi trong khi vẫn đáp ứng hiệu quả sản xuất.

Thông qua việc lựa chọn nghiêm ngặt nguyên liệu thô, kiểm soát chính xác quy trình sản xuất, thử nghiệm làm sạch đa chiều và truy xuất nguồn gốc toàn chuỗi, vòi phun ngắn bơm phun sương mịn 15mm có thể tránh mùi sót lại một cách hiệu quả, mang đến cho người dùng trải nghiệm sử dụng nguyên chất và an toàn, đồng thời đặt nền tảng vững chắc cho việc nâng cấp chất lượng của bao bì chai nước hoa.