Đầu bơm xịt nước hoa 15mm áp dụng công nghệ phun sương mịn, có thể mang lại trải nghiệm phun đồng đều và tinh tế cho các sản phẩm nước hoa và phù hợp cho bao bì nước hoa cao cấp. Nó được thiết kế có cấu hình cao và thích hợp để lắp đặt trong các chai có đường kính 15mm để đảm bảo độ kín chắc chắn và ngăn chặn sự bay hơi của nước hoa. Đầu bơm có hiệu suất chống rò rỉ, dễ dàng đạt được hiệu ứng phun nhẹ và tinh tế, đồng thời đầu ra đều mỗi lần, cải thiện trải nghiệm người dùng. Ngoài ra, đầu bơm được làm từ chất liệu cao cấp, bền bỉ và chống ăn mòn từ các thành phần hóa học, đảm bảo hương thơm nước hoa lưu lại lâu dài.

Trong quá trình sản xuất vòi phun cao phun sương nước hoa kẹp 15mm, việc tránh các vấn đề rò rỉ cần được kiểm soát một cách có hệ thống từ nhiều liên kết như lựa chọn vật liệu, thiết kế kết cấu, kiểm soát quy trình sản xuất, kiểm tra chất lượng, v.v., để đảm bảo rằng mỗi liên kết có thể đáp ứng chính xác các yêu cầu về độ kín của sản phẩm. Sau đây là lời giải thích từ các kích thước cụ thể:

Khả năng thích ứng của vật liệu là điều kiện tiên quyết để tránh rò rỉ. Đồng thời phải xem xét khả năng bịt kín, chống ăn mòn và khả năng tương thích của vật liệu với các thành phần nước hoa.

Vật liệu thành phần làm kín lõi: Đối với các con dấu chính như vòng đệm và đĩa van trong đầu bơm, nên chọn vật liệu đàn hồi có khả năng chống ăn mòn bởi các thành phần nước hoa (như cồn, hương liệu, v.v.), chẳng hạn như silicone cấp thực phẩm hoặc cao su nitrile. Loại vật liệu này có khả năng phục hồi đàn hồi tuyệt vời và có thể duy trì độ kín tốt dưới áp suất lâu dài để tránh rò rỉ khe hở do lão hóa hoặc phồng rộp vật liệu. Đồng thời, độ cứng của vật liệu cần được đo chính xác. Quá cứng sẽ khiến bề mặt bịt kín không khít, còn quá mềm có thể bị biến dạng trong quá trình lắp ráp hoặc sử dụng, ảnh hưởng đến hiệu quả bịt kín.

Vật liệu kết cấu chính: Nếu vỏ đầu bơm, piston và các bộ phận kết cấu khác được làm bằng nhựa, nên chọn nhựa kỹ thuật có độ bền cao và ổn định kích thước (như POM hoặc PP) để tránh các khoảng trống cấu trúc sau khi đúc do vật liệu co rút quá mức; nếu có các bộ phận kim loại (chẳng hạn như đầu nối kim loại của đầu bơm uốn 15mm), cần đảm bảo rằng quy trình xử lý bề mặt của nó (chẳng hạn như mạ) có thể cách ly hiệu quả sự ăn mòn của các thành phần nước hoa và ngăn ngừa hỏng hóc do ăn mòn kim loại.

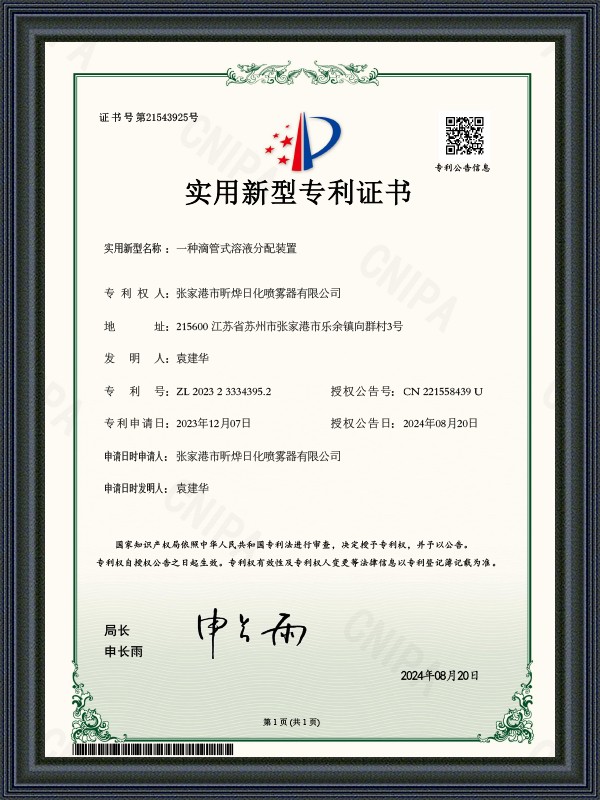

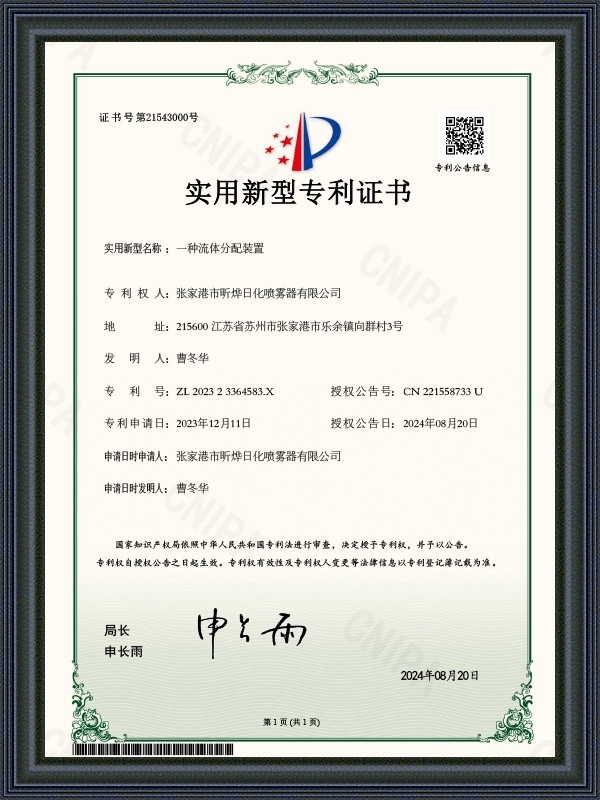

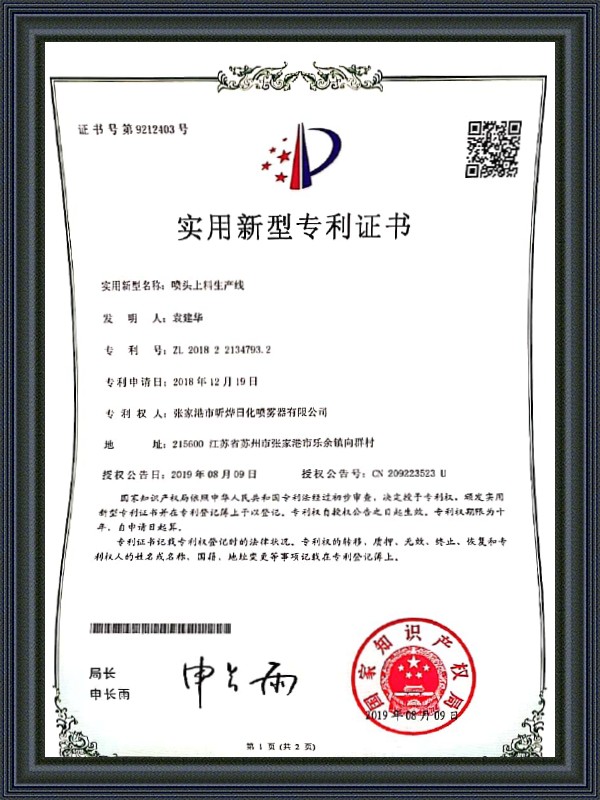

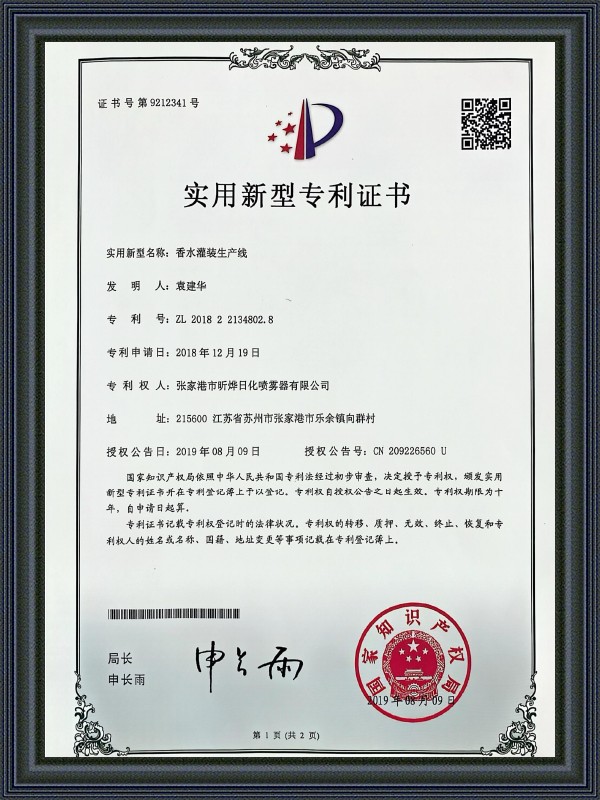

Zhangjiagang XinYe Chemical Sprayer Co., Ltd chú ý đến việc lựa chọn nguyên liệu nghiêm ngặt khi sản xuất vòi phun chai nước hoa. Kết hợp với sự tích lũy kỹ thuật trong xử lý bề mặt oxit nhôm và các liên kết khác, nó có thể cung cấp sự hỗ trợ đáng tin cậy cho việc lựa chọn vật liệu cho đầu bơm 15mm và giảm nguy cơ rò rỉ do các vấn đề về vật liệu từ nguồn gây ra.

Thiết kế cấu trúc của đầu bơm uốn 15mm cần tập trung vào mục tiêu cốt lõi là "bề mặt bịt kín và phân bổ áp suất đồng đều", đồng thời tập trung tối ưu hóa các bộ phận chính sau:

Cấu trúc kết nối giữa chốt và thân chai: Hiệu suất bịt kín của thiết kế chốt phụ thuộc vào độ chính xác khớp giữa chốt với thân chai và miệng chai. Cần mô phỏng trạng thái ứng suất của khóa thông qua mô hình 3D để đảm bảo rằng khóa có thể tạo thành áp suất hướng tâm đồng đều lên miệng chai sau khi khóa và tránh các khoảng trống do áp suất cục bộ không đủ. Đồng thời, số lượng răng và góc nghiêng của khóa phải phù hợp với thân chai có đường kính 15mm, độ sâu khóa phải được xác minh bằng nhiều thử nghiệm để đảm bảo rằng kết nối chắc chắn và hiệu quả bịt kín có thể được tăng cường thông qua độ vừa vặn thích hợp.

Cấu trúc hệ thống van bên trong thân máy bơm: Van một chiều ở đầu bơm (như van hút và van xả) là chìa khóa để ngăn chặn chất lỏng chảy ngược và rò rỉ. Bề mặt tiếp xúc giữa đĩa van và mặt tựa van phải được thiết kế là mặt phẳng nhẵn hoặc bề mặt hình vòng cung để đảm bảo có thể vừa khít hoàn toàn dưới áp lực; hệ số đàn hồi của đĩa van phải phù hợp với áp suất làm việc của đầu bơm, đảm bảo mở êm khi phun bình thường và đóng nhanh khi dừng phun, tránh nhỏ giọt do đóng muộn. Ngoài ra, khe hở phù hợp giữa piston và thùng bơm phải được kiểm soát ở mức micron và có thể giảm khả năng chất lỏng thấm từ khe hở thông qua thiết kế dung sai chính xác (chẳng hạn như sử dụng độ chính xác phù hợp của H7/g6).

Bịt kín quá trình chuyển đổi kênh phun: Kênh phun từ thân bơm đến vòi phun phải tránh các cấu trúc dễ bị nhiễu loạn và tích tụ chất lỏng như góc vuông và góc nhọn. Nên áp dụng thiết kế chuyển tiếp hồ quang trơn tru để giảm nguy cơ tồn dư chất lỏng và rò rỉ trong kênh. Đồng thời, có thể thêm rãnh vòng đệm vào phần kết nối giữa vòi phun và thân máy bơm để tăng cường hơn nữa độ kín bằng cách nhúng vòng đệm. Kích thước của rãnh phải khớp chính xác với đường kính của vòng đệm để tránh vòng đệm bị biến dạng do siết quá chặt hoặc rơi ra do nới lỏng quá mức.

Độ ổn định của quy trình trong quá trình sản xuất ảnh hưởng trực tiếp đến hiệu suất bịt kín của đầu bơm và cần thực hiện kiểm soát thông số nghiêm ngặt cho từng liên kết xử lý:

Quá trình ép phun: Đối với các bộ phận bằng nhựa của đầu bơm (như thân bơm và piston), nhiệt độ, áp suất, thời gian giữ và các thông số khác trong quá trình ép phun cần phải được kiểm soát chính xác. Nhiệt độ quá cao sẽ gây ra sự xuống cấp của vật liệu và ảnh hưởng đến sự ổn định kích thước; áp suất không đủ có thể khiến sản phẩm không được lấp đầy hoàn toàn, tạo ra các lỗ co ngót hoặc bong bóng và phá hủy độ phẳng của bề mặt bịt kín. Bằng cách áp dụng thiết bị ép phun tiên tiến và hệ thống giám sát thời gian thực, dung sai kích thước của từng bộ phận có thể được kiểm soát trong phạm vi thiết kế (chẳng hạn như sai số độ phẳng của bề mặt niêm phong chính không vượt quá 0,02mm), tạo nền tảng cho việc niêm phong lắp ráp tiếp theo.

Gia công và xử lý bề mặt các bộ phận kim loại: Nếu đầu bơm 15mm có chứa các bộ phận bằng nhôm (chẳng hạn như vỏ vòi phun), quá trình dập nhôm cần đảm bảo độ chính xác về kích thước của các bộ phận để tránh sự lệch cấu trúc do biến dạng dập; Quá trình xử lý bề mặt oxit nhôm cần kiểm soát độ dày và tính đồng nhất của màng oxit, điều này không chỉ giúp tăng cường khả năng chống ăn mòn của các bộ phận mà còn đảm bảo bề mặt tiếp xúc với các bộ phận khác mịn và phẳng, đồng thời giảm khe hở do độ nhám bề mặt quá mức.

Quá trình lắp ráp tự động: Trong quá trình lắp ráp, vị trí lắp đặt và lượng nén của vòng đệm là chìa khóa ảnh hưởng đến hiệu quả bịt kín. Việc sử dụng thiết bị lắp ráp tự động có thể tránh được sai sót khi vận hành thủ công, đảm bảo vòng đệm được nhúng chính xác vào rãnh và lượng nén được kiểm soát trong giá trị thiết kế (thường là 15% -25% đường kính của vòng đệm), để vòng đệm không bị lỏng do nén không đủ, vòng đệm cũng không bị biến dạng vĩnh viễn do nén quá mức. Đồng thời, cần tránh va đập, trầy xước các linh kiện trong quá trình lắp ráp, đặc biệt là làm hư hỏng bề mặt bịt kín, có thể trực tiếp dẫn đến rò rỉ.

Việc thiết lập hệ thống kiểm tra chất lượng bao trùm toàn bộ quá trình sản xuất có thể phát hiện kịp thời các nguy cơ rò rỉ tiềm ẩn và ngăn chặn các sản phẩm không đạt tiêu chuẩn xâm nhập thị trường:

Kiểm tra đầu vào bộ phận: Kiểm tra độ chính xác về kích thước (chẳng hạn như sử dụng dụng cụ đo ba tọa độ) và kiểm tra lấy mẫu hiệu suất vật liệu (chẳng hạn như thử nghiệm ngâm nước hoa) của vòng đệm kín mua hoặc tự chế, bộ phận nhựa, bộ phận kim loại, v.v. để đảm bảo rằng các bộ phận đáp ứng yêu cầu thiết kế và ngăn ngừa rò rỉ do lỗi nguyên liệu thô.

Kiểm tra độ kín trong quá trình lắp ráp: Thiết lập các trạm kiểm tra tại các nút trọng điểm của dây chuyền lắp ráp tự động để thực hiện kiểm tra áp suất trên các đầu bơm bán thành phẩm. Ví dụ: bơm một áp suất khí nhất định vào đầu bơm (mô phỏng trạng thái sau khi đổ nước hoa), ngâm nó vào nước để quan sát xem bong bóng có được tạo ra hay không hoặc theo dõi tốc độ giảm áp suất thông qua cảm biến áp suất. Nếu độ sụt áp vượt quá ngưỡng cài đặt thì xác định rằng phốt không đủ tiêu chuẩn và cần phải điều tra ngay nguyên nhân.

Lấy mẫu thành phẩm và kiểm tra tuổi thọ: Thử nghiệm lấy mẫu được tiến hành trên thành phẩm cuối cùng, bao gồm thử nghiệm phun mô phỏng các tình huống sử dụng thực tế (chẳng hạn như kiểm tra rò rỉ sau khi ép liên tục 1.000 lần), thử nghiệm lão hóa trong môi trường nhiệt độ và độ ẩm cao (kiểm tra hiệu suất bịt kín sau khi được đặt trong môi trường 40°C và độ ẩm 90% trong 72 giờ), v.v., để đảm bảo rằng sản phẩm có thể duy trì hiệu suất bịt kín tốt trong các điều kiện sử dụng khác nhau.